Projektowanie i budowa maszyn produkcyjnych to proces, który wymaga staranności i przemyślenia na każdym etapie. Pierwszym krokiem w tym procesie jest zdefiniowanie wymagań klienta oraz specyfikacji technicznych. Warto dokładnie zrozumieć, jakie funkcje ma spełniać maszyna oraz jakie są oczekiwania dotyczące wydajności i jakości. Następnie przechodzi się do fazy koncepcyjnej, gdzie inżynierowie opracowują wstępne szkice oraz modele 3D. To kluczowy moment, ponieważ pozwala na wizualizację projektu i wprowadzenie ewentualnych poprawek przed rozpoczęciem produkcji. Kolejnym etapem jest dobór odpowiednich materiałów oraz technologii, które będą użyte do budowy maszyny. W tym momencie ważne jest również uwzględnienie kosztów produkcji oraz dostępności komponentów. Po zakończeniu fazy projektowej następuje etap prototypowania, gdzie powstaje pierwszy model maszyny. Prototyp jest testowany pod kątem wydajności i niezawodności, co pozwala na wykrycie ewentualnych błędów i ich korektę przed rozpoczęciem seryjnej produkcji.

Jakie technologie są stosowane w budowie maszyn produkcyjnych

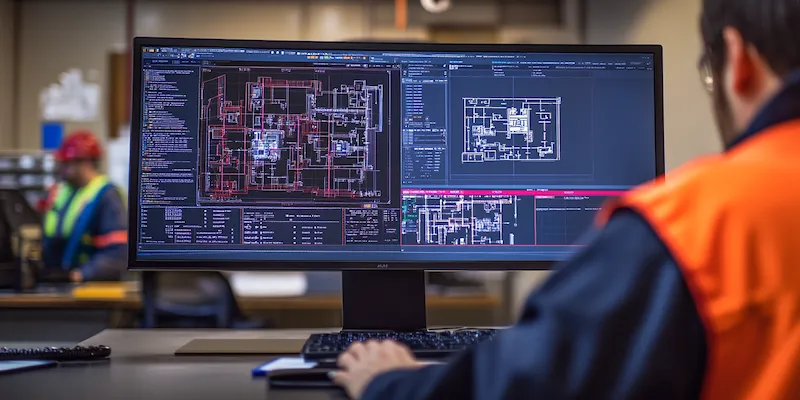

W dzisiejszych czasach projektowanie i budowa maszyn produkcyjnych opierają się na nowoczesnych technologiach, które znacznie zwiększają efektywność i precyzję procesów produkcyjnych. Jednym z najważniejszych trendów jest automatyzacja, która pozwala na zminimalizowanie udziału człowieka w wielu operacjach. Wykorzystanie robotów przemysłowych stało się standardem w wielu fabrykach, co przyczynia się do zwiększenia wydajności oraz redukcji błędów ludzkich. Kolejną istotną technologią jest wykorzystanie systemów CAD (Computer-Aided Design), które umożliwiają inżynierom tworzenie skomplikowanych modeli 3D maszyn oraz ich symulacji. Dzięki temu można przewidzieć potencjalne problemy jeszcze przed rozpoczęciem budowy. Warto również wspomnieć o technologii druku 3D, która staje się coraz bardziej popularna w produkcji prototypów oraz części zamiennych. Umożliwia ona szybkie i tanie wytwarzanie skomplikowanych elementów, co znacząco przyspiesza cały proces projektowania i budowy maszyn.

Jakie są najczęstsze wyzwania w projektowaniu maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych wiążą się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z najczęstszych problemów jest konieczność dostosowania projektu do zmieniających się wymagań rynku oraz oczekiwań klientów. W miarę jak technologie się rozwijają, rosną także wymagania dotyczące wydajności, jakości oraz elastyczności maszyn. Inżynierowie muszą więc być na bieżąco z nowinkami technologicznymi i umieć je wdrażać w swoich projektach. Kolejnym wyzwaniem jest zapewnienie odpowiedniej jakości materiałów używanych do budowy maszyn. Niskiej jakości komponenty mogą prowadzić do awarii oraz zwiększonych kosztów eksploatacji. Ważnym aspektem jest także bezpieczeństwo pracy z maszynami produkcyjnymi. Projektanci muszą uwzględnić różnorodne normy i przepisy dotyczące bezpieczeństwa, aby zapewnić ochronę pracowników podczas użytkowania urządzeń. Ostatnim istotnym wyzwaniem jest zarządzanie czasem i kosztami projektu.

Jakie są korzyści z zastosowania nowoczesnych maszyn produkcyjnych

Wykorzystanie nowoczesnych maszyn produkcyjnych przynosi wiele korzyści zarówno dla producentów, jak i dla klientów końcowych. Przede wszystkim nowoczesne technologie pozwalają na zwiększenie wydajności produkcji poprzez automatyzację wielu procesów. Dzięki temu firmy mogą osiągnąć wyższe wyniki przy mniejszych nakładach pracy ludzkiej, co przekłada się na oszczędności finansowe. Kolejną zaletą jest poprawa jakości produktów dzięki zastosowaniu precyzyjnych narzędzi oraz systemów monitorujących procesy produkcyjne. Nowoczesne maszyny są również bardziej elastyczne, co oznacza, że mogą być łatwo dostosowywane do zmieniających się potrzeb rynku czy specyfikacji klientów. Dodatkowo, wiele nowoczesnych rozwiązań technologicznych pozwala na zmniejszenie wpływu produkcji na środowisko naturalne poprzez optymalizację zużycia energii oraz surowców. Warto również zauważyć, że inwestycja w nowoczesne maszyny może przyczynić się do poprawy warunków pracy pracowników poprzez zwiększenie bezpieczeństwa oraz komfortu podczas wykonywania obowiązków zawodowych.

Jakie umiejętności są niezbędne w projektowaniu maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych to dziedzina, która wymaga od inżynierów szerokiego zakresu umiejętności oraz wiedzy technicznej. Przede wszystkim kluczowe są umiejętności z zakresu inżynierii mechanicznej, które obejmują znajomość zasad działania maszyn, mechaniki oraz materiałoznawstwa. Inżynierowie muszą być w stanie analizować różne materiały i wybierać te, które najlepiej sprawdzą się w danym zastosowaniu. Ponadto, umiejętności związane z projektowaniem wspomaganym komputerowo (CAD) są niezbędne do tworzenia precyzyjnych modeli 3D, które pozwalają na wizualizację projektu oraz symulację jego działania. Warto również zwrócić uwagę na znaczenie umiejętności analitycznych, które pozwalają na rozwiązywanie problemów oraz podejmowanie decyzji opartych na danych. W dzisiejszych czasach coraz większe znaczenie mają również umiejętności związane z programowaniem i automatyzacją procesów, co jest szczególnie istotne w kontekście wykorzystania robotów przemysłowych oraz systemów IoT. Dodatkowo, umiejętność pracy w zespole oraz komunikacji jest kluczowa, ponieważ projektowanie maszyn często wymaga współpracy z innymi specjalistami, takimi jak elektronicy czy informatycy.

Jakie są najnowsze trendy w projektowaniu maszyn produkcyjnych

W ostatnich latach projektowanie i budowa maszyn produkcyjnych uległy znacznym zmianom pod wpływem nowych technologii oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rozwój Przemysłu 4.0, który zakłada pełną integrację procesów produkcyjnych z nowoczesnymi technologiami informacyjnymi. W ramach tego trendu coraz częściej stosuje się systemy oparte na sztucznej inteligencji, które umożliwiają optymalizację procesów produkcyjnych oraz przewidywanie awarii maszyn. Kolejnym istotnym kierunkiem jest personalizacja produktów, co oznacza, że maszyny muszą być w stanie dostosowywać się do indywidualnych potrzeb klientów. To z kolei wymaga elastyczności w projektowaniu i budowie maszyn. Warto również zwrócić uwagę na rosnące znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w produkcji. Firmy coraz częściej inwestują w technologie pozwalające na zmniejszenie zużycia energii oraz surowców naturalnych. Również recykling materiałów staje się kluczowym elementem procesu projektowania maszyn. Innowacyjne rozwiązania, takie jak druk 3D czy zaawansowane systemy monitorowania pracy maszyn, również przyczyniają się do zwiększenia efektywności produkcji.

Jakie są koszty związane z projektowaniem i budową maszyn produkcyjnych

Koszty związane z projektowaniem i budową maszyn produkcyjnych mogą być bardzo zróżnicowane i zależą od wielu czynników. Pierwszym aspektem wpływającym na koszty jest skomplikowanie projektu oraz zastosowane technologie. Im bardziej zaawansowana maszyna, tym wyższe będą koszty jej zaprojektowania i budowy. Koszty materiałów również odgrywają kluczową rolę – wybór wysokiej jakości komponentów może znacząco zwiększyć wydatki, ale jednocześnie wpłynąć na niezawodność i trwałość maszyny. Ważnym czynnikiem są także koszty pracy inżynierów oraz specjalistów zaangażowanych w proces projektowania i budowy. W przypadku dużych projektów często konieczne jest zatrudnienie zespołu ekspertów z różnych dziedzin, co dodatkowo podnosi koszty całkowite. Dodatkowo warto uwzględnić koszty związane z prototypowaniem oraz testowaniem maszyny przed jej wdrożeniem do produkcji seryjnej. Nie można zapominać o kosztach związanych z późniejszym serwisowaniem oraz utrzymywaniem maszyny w dobrym stanie technicznym przez cały okres jej eksploatacji.

Jakie są najlepsze praktyki w zakresie utrzymania maszyn produkcyjnych

Utrzymanie maszyn produkcyjnych w dobrym stanie technicznym jest kluczowe dla zapewnienia ich wydajności oraz niezawodności. Istnieje wiele najlepszych praktyk, które mogą pomóc przedsiębiorstwom w efektywnym zarządzaniu parkiem maszynowym. Po pierwsze, regularne przeglądy techniczne powinny być standardem w każdej firmie zajmującej się produkcją. Dzięki temu można wcześnie wykrywać potencjalne problemy i unikać kosztownych awarii. Kolejną ważną praktyką jest prowadzenie szczegółowej dokumentacji dotyczącej stanu technicznego maszyn oraz wykonanych napraw i przeglądów. Taka dokumentacja pozwala na lepsze planowanie działań serwisowych oraz identyfikację wzorców awarii. Warto także inwestować w szkolenia dla pracowników odpowiedzialnych za obsługę i konserwację maszyn – dobrze przeszkolony personel potrafi skuteczniej reagować na ewentualne problemy oraz dbać o sprzęt zgodnie z zaleceniami producenta. Dodatkowo zastosowanie nowoczesnych systemów monitorujących pracę maszyn pozwala na bieżąco śledzić ich stan techniczny oraz przewidywać awarie zanim one wystąpią.

Jakie są przyszłe kierunki rozwoju technologii w projektowaniu maszyn

Przyszłość technologii związanych z projektowaniem i budową maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi innowacyjnych rozwiązań technologicznych. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych poprzez wykorzystanie sztucznej inteligencji oraz uczenia maszynowego. To pozwoli na jeszcze lepszą optymalizację procesów oraz przewidywanie awarii czy problemów w czasie rzeczywistym. Kolejnym istotnym trendem będzie rozwój technologii druku 3D, która umożliwi szybsze prototypowanie oraz produkcję skomplikowanych części zamiennych bez konieczności korzystania z tradycyjnych metod obróbczych. Zastosowanie materiałów kompozytowych oraz nanotechnologii także otworzy nowe możliwości w zakresie tworzenia lżejszych i bardziej wytrzymałych konstrukcji maszyn. Również rozwój Internetu Rzeczy (IoT) przyczyni się do większej integracji urządzeń i systemów w zakładach produkcyjnych, co umożliwi lepsze zarządzanie danymi oraz monitorowanie wydajności maszyn na każdym etapie procesu produkcji.