Projektowanie maszyn proces to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych i technologicznych. Kluczowym etapem jest analiza wymagań, która pozwala zrozumieć, jakie funkcje maszyna ma spełniać oraz jakie są oczekiwania użytkowników. W tym etapie istotne jest zebranie informacji na temat specyfikacji technicznych, norm bezpieczeństwa oraz warunków pracy. Kolejnym krokiem jest koncepcja, w której inżynierowie opracowują wstępne szkice i modele 3D, co pozwala na wizualizację projektu i identyfikację potencjalnych problemów. Następnie przechodzi się do fazy prototypowania, gdzie tworzy się pierwsze wersje maszyny, które są testowane pod kątem wydajności i niezawodności. Testy te są niezwykle ważne, ponieważ pozwalają na wprowadzenie poprawek przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w projektowaniu maszyn proces

W projektowaniu maszyn proces wykorzystuje się szereg nowoczesnych technologii, które znacznie ułatwiają pracę inżynierów i projektantów. Jedną z najważniejszych technologii jest modelowanie CAD, które umożliwia tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyny. Dzięki temu można szybko identyfikować błędy konstrukcyjne i optymalizować projekt jeszcze przed jego realizacją. Inną istotną technologią jest analiza elementów skończonych (FEA), która pozwala na ocenę wytrzymałości materiałów oraz zachowania konstrukcji pod wpływem różnych obciążeń. W ostatnich latach coraz większą rolę odgrywa także druk 3D, który umożliwia szybkie prototypowanie części maszyn oraz ich modyfikację bez konieczności korzystania z kosztownych narzędzi. Dodatkowo technologie automatyzacji i robotyzacji stają się nieodłącznym elementem projektowania maszyn proces, co przyczynia się do zwiększenia wydajności produkcji oraz redukcji kosztów operacyjnych.

Jakie wyzwania stoją przed inżynierami w projektowaniu maszyn proces

Inżynierowie zajmujący się projektowaniem maszyn proces napotykają na wiele wyzwań, które mogą wpłynąć na jakość i efektywność ich pracy. Jednym z głównych problemów jest konieczność dostosowania projektów do szybko zmieniających się wymagań rynku oraz technologii. W obliczu rosnącej konkurencji firmy muszą nieustannie innowować swoje produkty, co wymaga od inżynierów elastyczności i kreatywności. Kolejnym wyzwaniem jest integracja różnych systemów i komponentów w jedną spójną całość. Maszyny często składają się z wielu elementów od różnych producentów, co może prowadzić do problemów z kompatybilnością oraz wydajnością. Ponadto inżynierowie muszą również brać pod uwagę aspekty związane z ekologią i zrównoważonym rozwojem, co oznacza konieczność stosowania materiałów przyjaznych dla środowiska oraz minimalizowania wpływu produkcji na otoczenie. Wreszcie, nie można zapominać o kwestiach bezpieczeństwa pracy, które są kluczowe w każdej branży przemysłowej.

Jakie umiejętności są niezbędne dla inżyniera zajmującego się projektowaniem maszyn proces

Aby skutecznie zajmować się projektowaniem maszyn proces, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowa jest znajomość programów CAD oraz innych narzędzi do modelowania 3D, które pozwalają na tworzenie precyzyjnych projektów i symulacji. Wiedza z zakresu mechaniki, materiałoznawstwa oraz automatyki jest również niezbędna do podejmowania właściwych decyzji dotyczących konstrukcji maszyn. Oprócz umiejętności technicznych ważne są także zdolności analityczne, które pozwalają na ocenę wydajności projektu oraz identyfikację potencjalnych problemów jeszcze na etapie planowania. Komunikacja interpersonalna to kolejny istotny aspekt pracy inżyniera; współpraca z innymi członkami zespołu oraz klientami wymaga umiejętności jasnego przekazywania informacji i pomysłów. Dodatkowo umiejętność zarządzania czasem i projektami jest niezwykle cenna w kontekście dotrzymywania terminów oraz budżetów.

Jakie są najnowsze trendy w projektowaniu maszyn proces

W ostatnich latach projektowanie maszyn proces uległo znacznym zmianom, co jest efektem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest automatyzacja, która pozwala na zwiększenie wydajności produkcji oraz redukcję kosztów operacyjnych. Wprowadzenie robotów przemysłowych do linii produkcyjnych umożliwia wykonywanie powtarzalnych zadań z większą precyzją i szybkością niż ludzie. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który pozwala na monitorowanie maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich pracy. Dzięki temu inżynierowie mogą lepiej analizować wydajność maszyn i wprowadzać odpowiednie poprawki, co prowadzi do optymalizacji procesów produkcyjnych. Warto również zwrócić uwagę na rosnące zainteresowanie zrównoważonym rozwojem i ekologicznymi rozwiązaniami. Firmy coraz częściej poszukują materiałów przyjaznych dla środowiska oraz technologii, które pozwalają na minimalizację odpadów i zużycia energii.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn proces

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn proces. Inżynierowie muszą przestrzegać rygorystycznych norm i przepisów dotyczących bezpieczeństwa, aby zapewnić ochronę pracowników oraz użytkowników końcowych. Kluczowym elementem jest analiza ryzyka, która polega na identyfikacji potencjalnych zagrożeń związanych z obsługą maszyny oraz ocenie ich wpływu na zdrowie i życie ludzi. W oparciu o wyniki analizy ryzyka można wprowadzić odpowiednie środki zaradcze, takie jak osłony, blokady czy systemy alarmowe. Ważne jest także projektowanie ergonomiczne, które ma na celu dostosowanie maszyny do potrzeb użytkowników, co zmniejsza ryzyko urazów związanych z niewłaściwą postawą ciała czy przeciążeniem. Dodatkowo inżynierowie powinni uwzględniać aspekty związane z konserwacją i serwisowaniem maszyn; łatwy dostęp do elementów wymagających regularnej obsługi pozwala na szybsze usunięcie usterek oraz minimalizuje ryzyko wypadków.

Jakie materiały są najczęściej wykorzystywane w projektowaniu maszyn proces

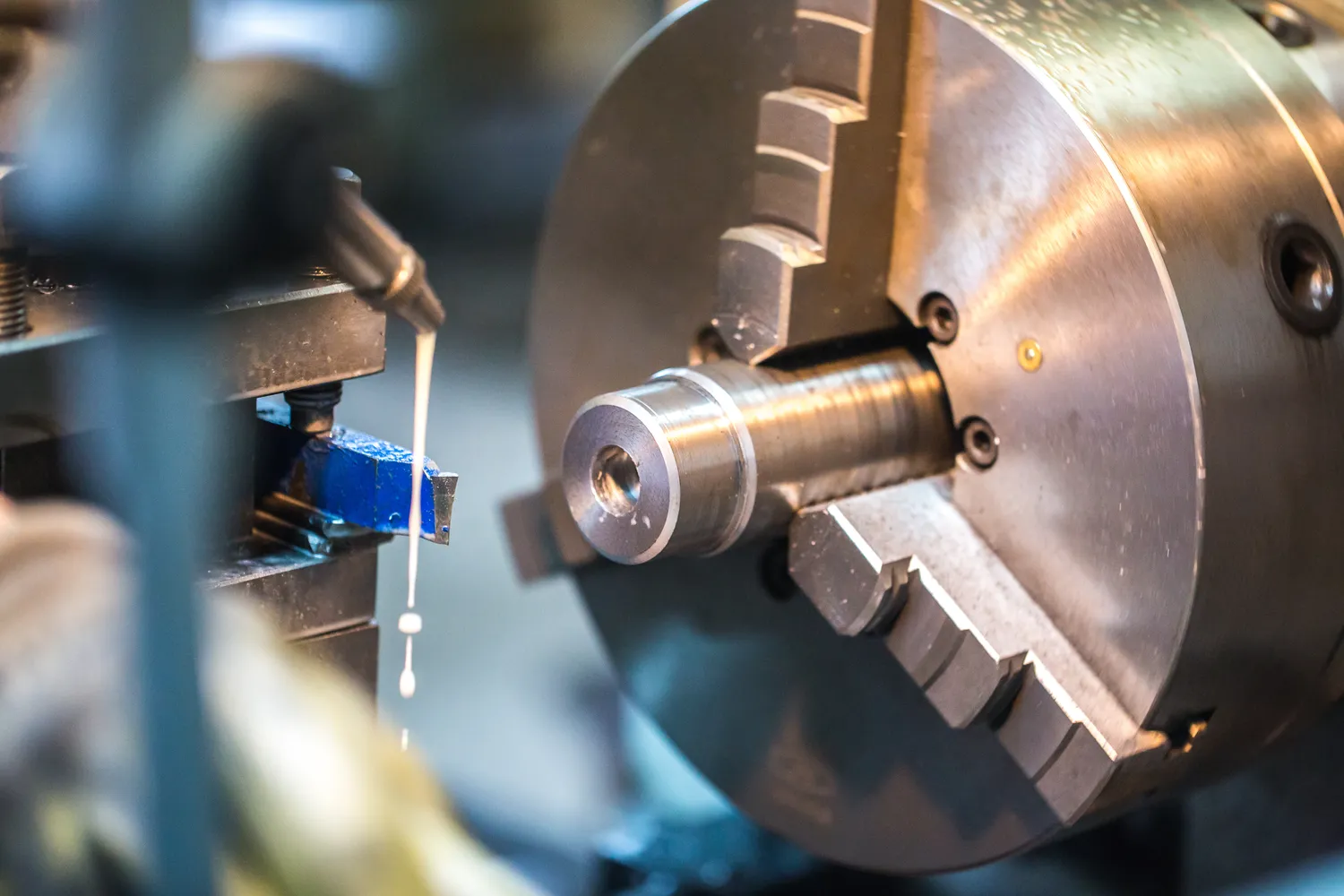

W projektowaniu maszyn proces wybór odpowiednich materiałów ma kluczowe znaczenie dla funkcjonalności i trwałości urządzeń. Najczęściej stosowanymi materiałami są metale, takie jak stal nierdzewna, aluminium czy miedź, które charakteryzują się wysoką wytrzymałością oraz odpornością na korozję. Stal nierdzewna jest szczególnie ceniona w branży spożywczej oraz farmaceutycznej ze względu na swoje właściwości higieniczne. Aluminium z kolei jest lekkim materiałem, który znajduje zastosowanie w konstrukcjach wymagających niskiej masy przy zachowaniu odpowiedniej sztywności. Oprócz metali coraz większą popularność zdobywają tworzywa sztuczne, które oferują szeroką gamę właściwości mechanicznych i chemicznych. Materiały kompozytowe, łączące różne substancje, również znajdują zastosowanie w nowoczesnym projektowaniu maszyn proces, dzięki swojej lekkości i wytrzymałości. W kontekście ekologii warto wspomnieć o materiałach biodegradowalnych oraz pochodzących z recyklingu, które stają się coraz bardziej popularne w branży inżynieryjnej.

Jakie narzędzia CAD są najlepsze do projektowania maszyn proces

Narzędzia CAD odgrywają kluczową rolę w projektowaniu maszyn proces, umożliwiając inżynierom tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Na rynku dostępnych jest wiele programów CAD, które różnią się funkcjonalnością oraz przeznaczeniem. Jednym z najbardziej popularnych narzędzi jest SolidWorks, które oferuje zaawansowane funkcje modelowania parametrycznego oraz symulacji ruchu. Dzięki intuicyjnemu interfejsowi użytkownika SolidWorks jest często wybierany przez inżynierów zajmujących się projektowaniem mechanicznym. Innym godnym uwagi programem jest Autodesk Inventor, który pozwala na tworzenie skomplikowanych modeli 3D oraz analizę ich wytrzymałości przy użyciu narzędzi FEA. Catia to kolejny zaawansowany system CAD stosowany głównie w przemyśle lotniczym i motoryzacyjnym; jego możliwości modelowania powierzchniowego sprawiają, że idealnie nadaje się do skomplikowanych kształtów aerodynamicznych. Pojawiają się również nowe rozwiązania chmurowe, takie jak Onshape czy Fusion 360, które umożliwiają współpracę zespołową w czasie rzeczywistym i dostęp do projektu z dowolnego miejsca na świecie.

Jakie są korzyści płynące z zastosowania symulacji w projektowaniu maszyn proces

Symulacje stanowią nieodłączny element procesu projektowania maszyn proces i przynoszą szereg korzyści dla inżynierów oraz firm produkcyjnych. Przede wszystkim umożliwiają one przeprowadzenie analizy wydajności maszyny jeszcze przed jej fizycznym wykonaniem. Dzięki symulacjom można ocenić zachowanie maszyny pod różnymi obciążeniami oraz warunkami pracy, co pozwala na identyfikację potencjalnych problemów i ich eliminację na etapie projektowania. To znacząco redukuje ryzyko wystąpienia awarii po wdrożeniu maszyny do produkcji oraz obniża koszty związane z ewentualnymi poprawkami czy przeróbkami. Symulacje pozwalają także na optymalizację parametrów pracy maszyny; inżynierowie mogą testować różne ustawienia i wybierać te najbardziej efektywne pod kątem wydajności energetycznej czy jakości produktu końcowego. Dodatkowo wizualizacja wyników symulacji ułatwia komunikację pomiędzy członkami zespołu projektowego oraz klientami; dzięki graficznym przedstawieniom można lepiej zobrazować działanie maszyny i jej zalety.

Jakie są perspektywy rozwoju branży projektowania maszyn proces

Branża projektowania maszyn proces znajduje się obecnie w fazie dynamicznych zmian spowodowanych postępem technologicznym oraz rosnącymi wymaganiami rynku. W przyszłości możemy spodziewać się dalszego rozwoju automatyzacji i robotyzacji, co wpłynie na sposób produkcji i organizację pracy w zakładach przemysłowych. Wprowadzenie inteligentnych systemów zarządzania produkcją opartych na sztucznej inteligencji pozwoli na lepsze prognozowanie potrzeb rynkowych oraz optymalizację procesów produkcyjnych. Równocześnie rozwój technologii IoT umożliwi jeszcze dokładniejsze monitorowanie stanu maszyn oraz ich wydajności w czasie rzeczywistym, co przyczyni się do zwiększenia efektywności operacyjnej firm. Zrównoważony rozwój stanie się kluczowym czynnikiem wpływającym na decyzje dotyczące wyboru materiałów i technologii; firmy będą musiały dostosować swoje strategie do wymogów ekologicznych oraz społecznych oczekiwań konsumentów.