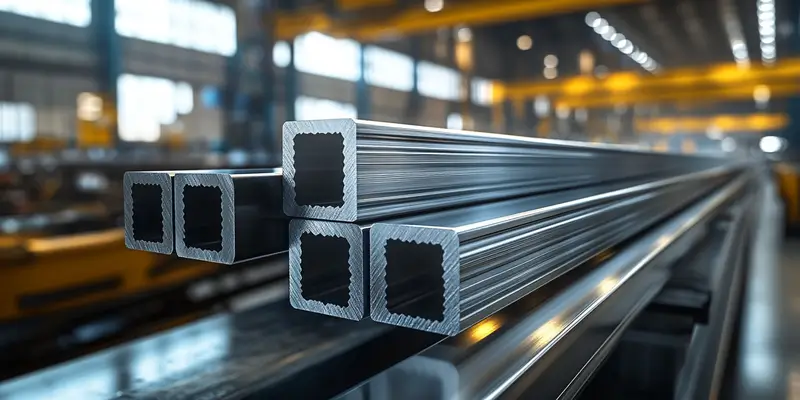

Stal nierdzewna to materiał, który zyskał ogromną popularność w różnych branżach dzięki swoim wyjątkowym właściwościom. Wyróżniamy wiele rodzajów stali nierdzewnej, które różnią się między sobą składem chemicznym oraz właściwościami mechanicznymi. Najczęściej spotykane stopy stali nierdzewnej to austenityczne, ferrytowe i martenzytyczne. Stal austenityczna, na przykład typ 304, zawiera około 18% chromu i 8% niklu, co czyni ją odporną na korozję oraz wysokie temperatury. Z kolei stal ferrytowa, jak typ 430, ma niższą zawartość niklu i jest bardziej odporna na działanie kwasów. Martenzytyczna stal nierdzewna, na przykład typ 410, charakteryzuje się wysoką twardością oraz dobrą odpornością na zużycie, ale jest mniej odporna na korozję.

Jakie są zalety stosowania stali nierdzewnej w przemyśle?

Stal nierdzewna ma wiele zalet, które sprawiają, że jest materiałem niezwykle cenionym w przemyśle. Przede wszystkim jej odporność na korozję sprawia, że jest idealnym wyborem do zastosowań w trudnych warunkach atmosferycznych oraz w środowiskach chemicznych. Dzięki temu stal nierdzewna znajduje szerokie zastosowanie w branży spożywczej, farmaceutycznej oraz chemicznej. Kolejną istotną zaletą jest łatwość w utrzymaniu czystości, co jest szczególnie ważne w kontekście higieny. Stal nierdzewna nie tylko nie rdzewieje, ale również nie absorbuje zapachów ani nie zmienia smaku przechowywanych produktów. Dodatkowo materiały te charakteryzują się wysoką wytrzymałością mechaniczną oraz odpornością na wysokie temperatury, co czyni je idealnym rozwiązaniem do produkcji elementów maszyn i urządzeń przemysłowych.

Jakie są różnice pomiędzy stalami austenitycznymi a ferrytowymi?

Różnice pomiędzy stalami austenitycznymi a ferrytowymi są kluczowe dla ich zastosowań i właściwości mechanicznych. Stale austenityczne mają strukturę krystaliczną o charakterze jednorodnym i są bardziej plastyczne niż stale ferrytowe. Dzięki wysokiej zawartości niklu i chromu są one znacznie bardziej odporne na korozję oraz działanie wysokich temperatur. To sprawia, że stale austenityczne są często wykorzystywane w przemyśle spożywczym oraz medycznym, gdzie higiena i odporność na chemikalia są kluczowe. Z drugiej strony stale ferrytowe mają niższą zawartość niklu i charakteryzują się większą twardością oraz wytrzymałością na działanie kwasów. Są one jednak mniej odporne na korozję w porównaniu do stali austenitycznych. W praktyce oznacza to, że wybór pomiędzy tymi dwoma typami stali powinien być uzależniony od specyficznych wymagań danego projektu lub aplikacji.

Jakie zastosowania mają różne rodzaje stali nierdzewnej?

Zastosowania różnych rodzajów stali nierdzewnej są niezwykle zróżnicowane i obejmują wiele dziedzin przemysłu oraz codziennego życia. Stale austenityczne znajdują szerokie zastosowanie w produkcji sprzętu medycznego, zbiorników do przechowywania żywności oraz elementów konstrukcyjnych budynków ze względu na swoją odporność na korozję i wysokie temperatury. Z kolei stale ferrytowe często wykorzystywane są w produkcji elementów samochodowych oraz urządzeń gospodarstwa domowego, takich jak piekarniki czy zmywarki, gdzie ich twardość i odporność na działanie kwasów są kluczowe. Martenzytyczne stale nierdzewne znajdują zastosowanie głównie tam, gdzie wymagana jest wysoka twardość oraz odporność na zużycie, takie jak narzędzia skrawające czy elementy maszyn przemysłowych.

Jakie są właściwości mechaniczne stali nierdzewnej?

Właściwości mechaniczne stali nierdzewnej są kluczowe dla jej zastosowania w różnych branżach. Przede wszystkim stal nierdzewna charakteryzuje się wysoką wytrzymałością na rozciąganie, co oznacza, że może wytrzymać duże obciążenia bez deformacji. Dodatkowo, stal nierdzewna ma doskonałą odporność na zmęczenie, co czyni ją idealnym materiałem do produkcji elementów narażonych na cykliczne obciążenia. Warto również zwrócić uwagę na twardość stali nierdzewnej, która jest różna w zależności od rodzaju stopu. Stale martenzytyczne są znane z wysokiej twardości, co sprawia, że są często wykorzystywane w narzędziach skrawających i innych aplikacjach wymagających dużej odporności na zużycie. Stal austenityczna, z kolei, jest bardziej plastyczna i łatwiejsza do formowania, co pozwala na tworzenie skomplikowanych kształtów. Odporność na wysokie temperatury to kolejna istotna cecha stali nierdzewnej, która sprawia, że materiał ten jest często stosowany w przemyśle chemicznym oraz energetycznym.

Jakie są różnice w składzie chemicznym stali nierdzewnej?

Różnice w składzie chemicznym stali nierdzewnej mają kluczowe znaczenie dla jej właściwości i zastosowań. Głównymi składnikami stali nierdzewnej są żelazo, chrom oraz nikiel. Chrom jest odpowiedzialny za odporność na korozję, ponieważ tworzy na powierzchni materiału cienką warstwę tlenku chromu, która chroni stal przed działaniem czynników atmosferycznych i chemicznych. Z kolei nikiel zwiększa plastyczność i odporność na niskie temperatury, co czyni stal bardziej wszechstronnym materiałem. W zależności od rodzaju stali nierdzewnej można spotkać różne dodatki stopowe, takie jak molibden, mangan czy azot. Molibden zwiększa odporność na korozję w środowiskach chlorowych, co czyni go istotnym składnikiem w stalach przeznaczonych do użytku morskiego. Mangan z kolei poprawia właściwości mechaniczne oraz ułatwia proces spawania. Warto również zauważyć, że różne normy i klasyfikacje stali nierdzewnej określają minimalne wymagania dotyczące zawartości tych składników, co wpływa na ich zastosowanie w przemyśle.

Jakie są najnowsze trendy w produkcji stali nierdzewnej?

Najnowsze trendy w produkcji stali nierdzewnej koncentrują się głównie na zrównoważonym rozwoju oraz innowacyjnych technologiach produkcyjnych. W obliczu rosnącej świadomości ekologicznej coraz więcej producentów stawia na recykling materiałów oraz ograniczenie emisji CO2 podczas procesu produkcji. Nowoczesne technologie umożliwiają wykorzystanie surowców wtórnych do produkcji stali nierdzewnej, co nie tylko zmniejsza wpływ na środowisko, ale również obniża koszty produkcji. Kolejnym trendem jest rozwój nowych stopów stali nierdzewnej o ulepszonych właściwościach mechanicznych i chemicznych. Inżynierowie pracują nad stopami o jeszcze wyższej odporności na korozję oraz lepszej plastyczności, co otwiera nowe możliwości zastosowań w przemyśle lotniczym czy motoryzacyjnym. Również automatyzacja procesów produkcyjnych oraz wykorzystanie sztucznej inteligencji w kontrolowaniu jakości materiałów to aspekty, które zyskują na znaczeniu.

Jakie są koszty związane z zakupem stali nierdzewnej?

Koszty związane z zakupem stali nierdzewnej mogą być bardzo zróżnicowane i zależą od wielu czynników. Przede wszystkim cena stali nierdzewnej uzależniona jest od jej rodzaju oraz składu chemicznego. Stale austenityczne zazwyczaj są droższe niż ferrytowe ze względu na wyższą zawartość niklu i chromu. Dodatkowo ceny mogą się różnić w zależności od producenta oraz regionu geograficznego. Warto również zwrócić uwagę na koszty transportu oraz ewentualne opłaty celne przy imporcie materiałów z zagranicy. Kolejnym czynnikiem wpływającym na cenę jest ilość zamawianego materiału – większe zamówienia często wiążą się z rabatami lub korzystniejszymi warunkami zakupu. Koszt obróbki stali również powinien być uwzględniony w budżecie projektu, ponieważ różne metody obróbcze mogą znacząco wpłynąć na finalną cenę produktu.

Jakie są metody obróbki stali nierdzewnej?

Obróbka stali nierdzewnej to kluczowy proces technologiczny, który ma ogromny wpływ na jakość finalnego produktu. Istnieje wiele metod obróbczych stosowanych w przypadku tego materiału, a ich wybór zależy od specyfiki projektu oraz wymagań dotyczących końcowego wyrobu. Jedną z najpopularniejszych metod jest cięcie laserowe, które zapewnia dużą precyzję oraz minimalizację strat materiałowych. Inną powszechnie stosowaną techniką jest gięcie blachy za pomocą pras krawędziowych, które umożliwia formowanie skomplikowanych kształtów bez uszkodzenia struktury materiału. Spawanie to kolejna istotna metoda obróbcza stosowana w przypadku stali nierdzewnej; różne techniki spawania – takie jak TIG czy MIG – pozwalają na łączenie elementów o różnych grubościach i kształtach. Dodatkowo istnieją metody takie jak szlifowanie czy polerowanie, które mają na celu poprawę estetyki powierzchni oraz zwiększenie odporności na korozję poprzez usunięcie wszelkich niedoskonałości powierzchniowych.

Jakie są zastosowania specjalistycznych stopów stali nierdzewnej?

Specjalistyczne stale nierdzewne znajdują zastosowanie w wielu wymagających dziedzinach przemysłu ze względu na swoje unikalne właściwości chemiczne i mechaniczne. Na przykład stale o wysokiej zawartości molibdenu są często wykorzystywane w przemyśle morskim ze względu na swoją wyjątkową odporność na korozję słonej wody oraz inne agresywne środowiska chemiczne. Inne specjalistyczne stale mogą być stosowane w przemyśle lotniczym i kosmicznym dzięki swojej lekkości oraz wysokiej wytrzymałości przy jednoczesnym zachowaniu odporności na ekstremalne temperatury i ciśnienia atmosferyczne. Stale o niskiej przewodności cieplnej znajdują zastosowanie w urządzeniach elektronicznych i elektrycznych jako materiały izolacyjne lub komponenty konstrukcyjne wymagające minimalizacji strat ciepła. Ponadto stale o wysokiej twardości są wykorzystywane do produkcji narzędzi skrawających oraz elementów maszyn narażonych na intensywne zużycie mechaniczne.