Budowa prototypów maszyn to proces, który wymaga staranności i przemyślanej strategii. Kluczowym etapem jest faza planowania, w której zespół projektowy określa cele oraz wymagania techniczne dla nowego urządzenia. W tym momencie ważne jest, aby zidentyfikować potrzeby użytkowników oraz specyfikacje, które maszyna musi spełniać. Kolejnym krokiem jest opracowanie koncepcji, która może obejmować szkice, modele 3D oraz analizy funkcjonalności. Na tym etapie inżynierowie często korzystają z oprogramowania CAD, które pozwala na wizualizację projektu i wprowadzenie ewentualnych poprawek przed przystąpieniem do budowy fizycznego prototypu. Po zakończeniu fazy projektowania następuje produkcja prototypu, która może być realizowana w różnych technologiach, takich jak druk 3D czy obróbka CNC. Warto również zwrócić uwagę na testowanie prototypu, które ma na celu ocenę jego wydajności oraz identyfikację potencjalnych problemów.

Jakie narzędzia i technologie są używane w budowie prototypów maszyn

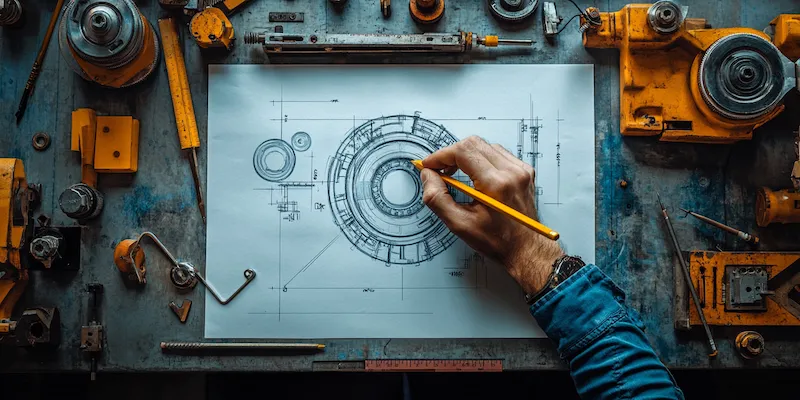

W procesie budowy prototypów maszyn wykorzystuje się szereg narzędzi i technologii, które mają na celu zwiększenie efektywności oraz precyzji wykonania. Jednym z najważniejszych narzędzi jest oprogramowanie CAD, które umożliwia tworzenie szczegółowych modeli 3D oraz schematów technicznych. Dzięki temu inżynierowie mogą łatwo modyfikować projekty i analizować różne warianty konstrukcji. Innym istotnym elementem są technologie druku 3D, które pozwalają na szybkie wytwarzanie skomplikowanych kształtów z różnych materiałów, takich jak plastik czy metal. Druk 3D znacząco przyspiesza proces tworzenia prototypów, a także umożliwia testowanie różnych rozwiązań bez konieczności inwestowania w kosztowne formy. Dodatkowo stosuje się obróbkę CNC, która zapewnia wysoką precyzję wykonania elementów metalowych i plastikowych. Warto również wspomnieć o technologii skanowania 3D, która pozwala na cyfrowe odwzorowanie istniejących obiektów i ich modyfikację w celu dostosowania do nowych wymagań.

Jakie są największe wyzwania podczas budowy prototypów maszyn

Budowa prototypów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na czas realizacji projektu oraz jego końcową jakość. Jednym z głównych problemów jest zarządzanie czasem i zasobami, co często prowadzi do opóźnień w harmonogramie prac. W przypadku skomplikowanych projektów inżynieryjnych zmiany w wymaganiach klienta mogą wymusić modyfikacje już zaplanowanych działań, co dodatkowo komplikuje sytuację. Kolejnym wyzwaniem jest zapewnienie odpowiedniej jakości materiałów używanych do budowy prototypu. Niskiej jakości komponenty mogą prowadzić do awarii lub niespełnienia oczekiwań użytkowników. Również testowanie prototypów stanowi istotny element procesu budowy, a niewłaściwie przeprowadzone testy mogą skutkować błędami konstrukcyjnymi, które ujawnią się dopiero po wdrożeniu maszyny do produkcji. Ważne jest także utrzymanie komunikacji w zespole projektowym oraz współpraca z dostawcami i klientami, aby uniknąć nieporozumień i błędnych interpretacji wymagań.

Jakie korzyści płyną z budowy prototypów maszyn

Budowa prototypów maszyn przynosi wiele korzyści zarówno dla firm zajmujących się inżynierią, jak i dla ich klientów. Przede wszystkim umożliwia szybsze wprowadzenie innowacyjnych rozwiązań na rynek poprzez testowanie pomysłów jeszcze przed rozpoczęciem produkcji seryjnej. Prototypy pozwalają na identyfikację potencjalnych problemów oraz usprawnienie procesów produkcyjnych zanim zostaną podjęte decyzje o dużych inwestycjach finansowych. Dzięki temu przedsiębiorstwa mogą zaoszczędzić czas i pieniądze, unikając kosztownych błędów wynikających z braku odpowiednich testów i analiz. Kolejną zaletą jest możliwość zbierania opinii od użytkowników końcowych już na etapie prototypowania, co pozwala na lepsze dopasowanie produktu do ich potrzeb i oczekiwań. Prototypy stanowią również doskonałe narzędzie marketingowe – prezentacja funkcjonalnego modelu może przyciągnąć inwestorów oraz klientów jeszcze przed oficjalnym wprowadzeniem produktu na rynek.

Jakie są najlepsze praktyki w budowie prototypów maszyn

W procesie budowy prototypów maszyn istnieje wiele najlepszych praktyk, które mogą znacząco poprawić efektywność i jakość końcowego produktu. Przede wszystkim kluczowe jest zaangażowanie wszystkich członków zespołu projektowego od samego początku. Współpraca między inżynierami, projektantami oraz specjalistami ds. marketingu pozwala na lepsze zrozumienie wymagań rynku oraz oczekiwań użytkowników. Regularne spotkania zespołowe, podczas których omawiane są postępy prac oraz ewentualne problemy, mogą przyczynić się do szybszego rozwiązywania trudności i wprowadzania niezbędnych zmian. Kolejną ważną praktyką jest dokumentowanie wszystkich etapów procesu budowy prototypu, co pozwala na łatwiejsze śledzenie postępów oraz identyfikację obszarów wymagających poprawy. Warto również stosować metodologię iteracyjną, która polega na cyklicznym testowaniu i modyfikowaniu prototypu na podstawie uzyskanych wyników. Dzięki temu możliwe jest wprowadzenie poprawek w czasie rzeczywistym, co znacznie zwiększa szanse na sukces końcowego produktu.

Jakie są różnice między prototypowaniem a produkcją seryjną maszyn

Prototypowanie i produkcja seryjna to dwa różne etapy w cyklu życia produktu, które mają swoje unikalne cechy i wymagania. Prototypowanie koncentruje się na tworzeniu jednego lub kilku modeli maszyny, które mają na celu przetestowanie koncepcji oraz funkcjonalności. W tym etapie kluczowe jest eksperymentowanie z różnymi rozwiązaniami technicznymi oraz zbieranie informacji zwrotnych od użytkowników. Prototypy mogą być wykonane z różnych materiałów i przy użyciu różnych technologii, co pozwala na elastyczne podejście do projektowania. Z kolei produkcja seryjna polega na wytwarzaniu dużej liczby identycznych egzemplarzy maszyny zgodnie z ustalonymi normami jakościowymi i standardami produkcji. W tym etapie kluczowe jest zapewnienie powtarzalności procesów oraz minimalizacja kosztów jednostkowych. Różnice te wpływają także na podejście do zarządzania projektem – podczas prototypowania większy nacisk kładzie się na kreatywność i innowacyjność, natomiast w produkcji seryjnej dominują zasady efektywności i optymalizacji procesów.

Jakie są najczęstsze błędy popełniane podczas budowy prototypów maszyn

Podczas budowy prototypów maszyn inżynierowie często napotykają różnorodne wyzwania, które mogą prowadzić do popełnienia błędów. Jednym z najczęstszych problemów jest niewłaściwe określenie wymagań funkcjonalnych i technicznych przed rozpoczęciem prac nad prototypem. Brak jasnych specyfikacji może prowadzić do nieporozumień w zespole projektowym oraz niezgodności między oczekiwaniami klientów a rzeczywistymi możliwościami maszyny. Innym powszechnym błędem jest niedostateczne testowanie prototypu przed jego wdrożeniem. Często zespoły projektowe skupiają się na szybkim zakończeniu prac, co skutkuje pominięciem istotnych testów wydajnościowych i funkcjonalnych. Ignorowanie wyników testów lub ich niewłaściwe interpretowanie może prowadzić do poważnych problemów po rozpoczęciu produkcji seryjnej. Kolejnym błędem jest brak dokumentacji procesu budowy prototypu, co utrudnia późniejsze analizy oraz identyfikację źródeł problemów. Warto również zwrócić uwagę na kwestie związane z zarządzaniem czasem – opóźnienia w harmonogramie mogą prowadzić do pośpiechu i błędnych decyzji.

Jakie są przyszłe trendy w budowie prototypów maszyn

Przyszłość budowy prototypów maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z najważniejszych trendów jest rosnące wykorzystanie sztucznej inteligencji i uczenia maszynowego w procesach projektowania i testowania prototypów. Technologie te mogą znacząco przyspieszyć analizę danych oraz umożliwić automatyzację wielu etapów procesu budowy, co pozwoli inżynierom skupić się na bardziej kreatywnych aspektach pracy. Kolejnym istotnym trendem jest rozwój technologii druku 3D, która staje się coraz bardziej dostępna i wszechstronna. Dzięki drukowi 3D możliwe jest tworzenie skomplikowanych struktur o niskich kosztach i krótkim czasie realizacji, co sprzyja innowacyjności w projektowaniu maszyn. Ponadto rośnie znaczenie zrównoważonego rozwoju – firmy zaczynają zwracać większą uwagę na materiały ekologiczne oraz procesy produkcyjne minimalizujące wpływ na środowisko naturalne.

Jakie umiejętności są potrzebne do pracy przy budowie prototypów maszyn

Aby skutecznie uczestniczyć w procesie budowy prototypów maszyn, niezbędne są różnorodne umiejętności techniczne oraz interpersonalne. Przede wszystkim kluczowa jest wiedza inżynieryjna związana z mechaniką, elektroniką czy materiałoznawstwem, która pozwala na tworzenie funkcjonalnych rozwiązań technicznych. Umiejętność obsługi oprogramowania CAD oraz znajomość technologii druku 3D to kolejne istotne kompetencje, które znacząco ułatwiają proces projektowania i wizualizacji pomysłów. Również umiejętności analityczne są niezwykle ważne – inżynierowie muszą być zdolni do interpretacji danych uzyskanych podczas testowania prototypu oraz wyciągania odpowiednich wniosków dotyczących dalszych działań. Ponadto umiejętność pracy w zespole oraz efektywna komunikacja są kluczowe dla sukcesu projektu – współpraca między różnymi specjalistami pozwala na lepsze wykorzystanie ich wiedzy i doświadczenia.