Projektowanie i budowa maszyn przemysłowych to złożony proces, który wymaga precyzji, innowacyjności i głębokiego zrozumienia potrzeb klienta oraz specyfiki branży. Od koncepcji po uruchomienie, każdy etap ma kluczowe znaczenie dla efektywności, niezawodności i bezpieczeństwa finalnego produktu. W dzisiejszym dynamicznym środowisku produkcyjnym, maszyny przemysłowe muszą być nie tylko wydajne, ale także elastyczne, zdolne do adaptacji do zmieniających się warunków rynkowych i postępów technologicznych. Sukces w tej dziedzinie opiera się na synergii między inżynierią mechaniczną, elektryczną, automatyką, a także wiedzą o materiałach i procesach produkcyjnych.

Pierwszym, fundamentalnym krokiem jest dogłębna analiza wymagań klienta. Zrozumienie celu, dla którego maszyna ma zostać stworzona, jakie zadania ma wykonywać, jakie są oczekiwane parametry wydajnościowe, a także jakie są ograniczenia przestrzenne i budżetowe, stanowi podstawę dalszych prac. Na tym etapie często angażowani są specjaliści z różnych dziedzin, aby uzyskać pełny obraz potrzeb. Następnie projektanci przystępują do fazy koncepcyjnej, tworząc wstępne schematy i modele, które prezentują ogólny zarys maszyny. Ważne jest, aby już na tym etapie uwzględnić potencjalne ryzyka i wyzwania, które mogą pojawić się podczas budowy i eksploatacji.

Kolejnym etapem jest szczegółowe projektowanie, które obejmuje tworzenie kompletnej dokumentacji technicznej. Obejmuje ona rysunki wykonawcze, specyfikacje materiałowe, schematy elektryczne i pneumatyczne, a także programy sterujące. Wykorzystuje się do tego zaawansowane oprogramowanie CAD/CAM/CAE, które pozwala na tworzenie trójwymiarowych modeli, analizę wytrzymałościową (FEA), symulacje ruchu i optymalizację parametrów. Dbałość o szczegóły na tym etapie minimalizuje ryzyko błędów podczas produkcji i montażu, co przekłada się na jakość i niezawodność maszyny. Inżynierowie muszą również uwzględnić aspekty ergonomii pracy operatora oraz łatwość dostępu do elementów wymagających konserwacji.

Zapewnienie optymalnej wydajności poprzez innowacyjne projektowanie maszyn przemysłowych

Dążenie do maksymalizacji wydajności jest nieodłącznym elementem procesu tworzenia maszyn przemysłowych. Innowacyjne podejście do projektowania pozwala na osiągnięcie rezultatów, które wykraczają poza tradycyjne rozwiązania, wprowadzając nowe standardy w zakresie szybkości, precyzji i automatyzacji. Kluczem do sukcesu jest nie tylko wybór odpowiednich komponentów i technologii, ale także ich inteligentne zintegrowanie w spójny system. Projektanci muszą myśleć o maszynie jako o żywym organizmie, gdzie każdy element współdziała z innymi, tworząc harmonijną całość.

Współczesne maszyny przemysłowe coraz częściej wykorzystują zaawansowane systemy sterowania, w tym sterowniki PLC (Programmable Logic Controller) oraz systemy SCADA (Supervisory Control And Data Acquisition). Umożliwiają one precyzyjne zarządzanie procesem produkcyjnym, monitorowanie parametrów pracy w czasie rzeczywistym oraz szybką reakcję na wszelkie odchylenia od normy. Integracja z systemami zarządzania produkcją (MES) pozwala na pełną synchronizację z innymi etapami łańcucha dostaw, optymalizując przepływ materiałów i informacji.

Kolejnym ważnym aspektem jest zastosowanie nowoczesnych materiałów konstrukcyjnych. Wykorzystanie stopów metali o wysokiej wytrzymałości, kompozytów czy tworzyw sztucznych pozwala na zmniejszenie masy maszyny przy jednoczesnym zachowaniu lub nawet zwiększeniu jej odporności na obciążenia i zużycie. To z kolei przekłada się na niższe zużycie energii, mniejsze wymagania dotyczące fundamentów oraz łatwiejszy transport i montaż. Inżynierowie muszą brać pod uwagę również specyficzne wymagania środowiskowe, takie jak odporność na korozję, wysokie temperatury czy agresywne substancje chemiczne.

Warto również podkreślić rolę automatyzacji i robotyzacji. Coraz częściej maszyny przemysłowe są projektowane z myślą o współpracy z robotami, które mogą wykonywać powtarzalne, niebezpieczne lub precyzyjne czynności. To nie tylko zwiększa wydajność i redukuje koszty pracy, ale również poprawia bezpieczeństwo pracowników. Projektowanie z myślą o integracji z systemami wizyjnymi, czujnikami czy sztuczną inteligencją otwiera nowe możliwości w zakresie kontroli jakości, diagnostyki i optymalizacji procesów.

Proces budowy maszyn przemysłowych od podstaw i jego złożoność

Budowa maszyn przemysłowych to etap, który wymaga ścisłego przestrzegania dokumentacji projektowej oraz zastosowania najwyższych standardów jakości. Odpowiednie zaplecze produkcyjne, wykwalifikowana kadra i rygorystyczna kontrola procesów to fundamenty, na których opiera się sukces. Proces ten rozpoczyna się od zakupu lub wytworzenia poszczególnych komponentów, takich jak elementy konstrukcyjne, układy napędowe, systemy sterowania, czujniki i elementy wykonawcze. Każdy z tych elementów musi spełniać określone specyfikacje techniczne i być poddany kontroli jakości.

Kluczowym etapem jest obróbka mechaniczna, która obejmuje cięcie, spawanie, frezowanie, toczenie czy szlifowanie. Nowoczesne technologie, takie jak obróbka CNC (Computer Numerical Control), pozwalają na osiągnięcie bardzo wysokiej precyzji i powtarzalności wykonania elementów. Ważne jest również odpowiednie przygotowanie powierzchni, na przykład poprzez malowanie proszkowe lub galwanizację, które zabezpiecza elementy przed korozją i zużyciem.

Następnie następuje montaż poszczególnych podzespołów i całych modułów maszyny. Jest to praca wymagająca dużej staranności i dokładności, często wykonywana przez doświadczonych monterów. W tym etapie kluczowe jest przestrzeganie instrukcji montażowych i stosowanie odpowiednich narzędzi. Po zmontowaniu głównych części, przystępuje się do instalacji układów elektrycznych, pneumatycznych i hydraulicznych. Obejmuje to prowadzenie przewodów, podłączanie silników, siłowników, zaworów i czujników, a także montaż szaf sterowniczych.

Po zakończeniu montażu rozpoczyna się etap uruchomienia i testowania. Maszyna jest poddawana szeregowi prób funkcjonalnych, mających na celu sprawdzenie poprawności działania wszystkich jej elementów i systemów. Testowane są parametry wydajnościowe, bezpieczeństwo, a także niezawodność pracy w różnych warunkach. W przypadku maszyn sterowanych programowo, przeprowadzane jest programowanie i konfiguracja sterowników PLC oraz systemów wizyjnych. Faza ta często wymaga współpracy z klientem, aby upewnić się, że maszyna spełnia wszystkie jego oczekiwania i jest gotowa do wdrożenia w proces produkcyjny.

Współpraca z przewoźnikiem w zakresie dostawy maszyn przemysłowych z OCP

Transport maszyn przemysłowych, zwłaszcza tych o dużych gabarytach i masie, stanowi wyzwanie logistyczne, które wymaga starannego planowania i wyboru odpowiedniego partnera. Współpraca z doświadczonym przewoźnikiem, który specjalizuje się w transporcie ciężkim i ponadgabarytowym, jest kluczowa dla zapewnienia bezpiecznej i terminowej dostawy. Szczególne znaczenie ma tutaj ubezpieczenie OCP przewoźnika, które chroni zarówno przewoźnika, jak i nadawcę przed potencjalnymi szkodami powstałymi w trakcie transportu.

OCP (Odpowiedzialność Cywilna Przewoźnika) to rodzaj ubezpieczenia, które obejmuje szkody powstałe w wyniku wypadków, uszkodzenia lub utraty przewożonego towaru. Jest to niezwykle ważne w przypadku transportu maszyn przemysłowych, gdzie wartość ładunku może być bardzo wysoka, a potencjalne ryzyko uszkodzenia znaczne. Polisa OCP zapewnia odszkodowanie za szkody powstałe z winy przewoźnika, np. wskutek niewłaściwego zabezpieczenia ładunku, błędów w prowadzeniu pojazdu czy naruszenia przepisów.

Wybierając przewoźnika, należy zwrócić uwagę na jego doświadczenie w transporcie tego typu ładunków, dostępność odpowiedniego taboru (np. naczep niskopodwoziowych, pojazdów z hydraulicznym najazdem) oraz znajomość przepisów dotyczących transportu ponadgabarytowego. Ważne jest również, aby przewoźnik posiadał aktualne i odpowiednio wysokie ubezpieczenie OCP, które obejmuje wartość przewożonych maszyn. Przed zawarciem umowy warto dokładnie zapoznać się z jej warunkami i zakresem ochrony.

Proces przygotowania do transportu zazwyczaj obejmuje:

- Dokładne określenie wymiarów i masy maszyny.

- Uzyskanie niezbędnych zezwoleń na przejazd (jeśli wymagane).

- Zorganizowanie odpowiedniego sprzętu do załadunku i rozładunku.

- Zabezpieczenie maszyny na czas transportu, zgodnie z wytycznymi przewoźnika i przepisami.

- Ustalenie szczegółowej trasy przejazdu i harmonogramu dostawy.

Partnerstwo z przewoźnikiem posiadającym solidne ubezpieczenie OCP daje pewność, że nawet w przypadku nieprzewidzianych zdarzeń, ryzyko finansowe jest zminimalizowane, a maszyna dotrze do celu w nienaruszonym stanie.

Przyszłość projektowania i budowy maszyn przemysłowych w erze cyfryzacji

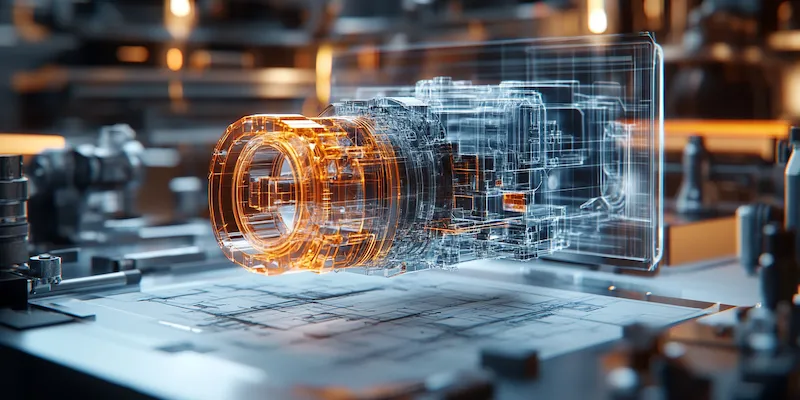

Przyszłość projektowania i budowy maszyn przemysłowych rysuje się w jasnych barwach, napędzana przez postępującą cyfryzację i integrację z technologiami Przemysłu 4.0. Koncepcje takie jak Internet Rzeczy (IoT), sztuczna inteligencja (AI), uczenie maszynowe (ML) oraz cyfrowe bliźniaki (Digital Twins) rewolucjonizują sposób, w jaki projektujemy, produkujemy i eksploatujemy maszyny. Maszyny stają się coraz bardziej inteligentne, autonomiczne i zdolne do samodzielnej optymalizacji swoich procesów.

Cyfrowe bliźniaki, czyli wirtualne repliki fizycznych maszyn, odgrywają kluczową rolę w tym procesie. Pozwalają one na symulowanie pracy maszyny w wirtualnym środowisku przed jej fizycznym zbudowaniem, co umożliwia wykrycie potencjalnych problemów i optymalizację projektu na wczesnym etapie. Po uruchomieniu maszyny, cyfrowy bliźniak jest stale aktualizowany danymi z czujników, co pozwala na monitorowanie jej stanu, przewidywanie awarii (predykcyjne utrzymanie ruchu) i optymalizację jej działania w czasie rzeczywistym.

Sztuczna inteligencja i uczenie maszynowe znajdują zastosowanie w coraz szerszym zakresie. Algorytmy AI mogą analizować ogromne ilości danych generowanych przez maszyny i procesy produkcyjne, identyfikując wzorce i zależności, które są niewidoczne dla człowieka. Pozwala to na automatyczne dostosowywanie parametrów pracy, optymalizację zużycia energii, poprawę jakości produktów oraz prognozowanie potrzeb konserwacyjnych. W przyszłości możemy spodziewać się maszyn, które będą w stanie samodzielnie uczyć się i adaptować do zmieniających się warunków.

Kolejnym ważnym trendem jest wykorzystanie druku 3D (produkcji addytywnej) do tworzenia złożonych komponentów maszyn, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. Umożliwia to tworzenie lekkich, wytrzymałych i spersonalizowanych części, optymalizując jednocześnie proces produkcji i redukując ilość odpadów. Integracja z systemami chmurowymi i zaawansowanymi platformami analitycznymi pozwoli na stworzenie globalnych sieci połączonych maszyn, które będą mogły wymieniać się informacjami i współpracować w celu osiągnięcia wspólnych celów.

Rozwój technologii będzie również wymagał ciągłego podnoszenia kwalifikacji przez pracowników. Inżynierowie i technicy będą musieli posiadać wiedzę z zakresu programowania, analizy danych, sztucznej inteligencji oraz obsługi zaawansowanych systemów sterowania. Branża projektowania i budowy maszyn przemysłowych stoi przed fascynującymi wyzwaniami, a jej przyszłość zapowiada się jako dynamiczna i innowacyjna podróż ku jeszcze bardziej zautomatyzowanej i inteligentnej produkcji.

„`