Budowa maszyn CNC to złożony proces, wymagający precyzji, wiedzy technicznej i doświadczenia. Od koncepcji, poprzez projektowanie, aż po finalny montaż i testy, każdy etap odgrywa kluczową rolę w zapewnieniu funkcjonalności, niezawodności i długowieczności urządzenia. W dzisiejszym przemyśle, gdzie dokładność i wydajność są na wagę złota, maszyny sterowane numerycznie komputerowo (CNC) stanowią fundament wielu procesów produkcyjnych. Ich budowa to nie tylko połączenie mechaniki, elektroniki i oprogramowania, ale także sztuka inżynierska, mająca na celu stworzenie narzędzia, które sprosta najtrudniejszym wyzwaniom obróbczym.

Cały proces rozpoczyna się od dogłębnej analizy potrzeb klienta i specyfiki zastosowań, do których maszyna ma być przeznaczona. Na tym etapie definiowane są kluczowe parametry, takie jak wielkość pola roboczego, rodzaj obrabianych materiałów, wymagana precyzja, prędkość posuwów oraz moc wrzeciona. Następnie, zespół inżynierów przystępuje do projektowania, wykorzystując zaawansowane oprogramowanie CAD/CAM. Tworzone są szczegółowe modele 3D, uwzględniające wszystkie komponenty mechaniczne, elektryczne i pneumatyczne. Precyzyjne obliczenia wytrzymałościowe, analiza drgań oraz optymalizacja przepływu energii to nieodłączne elementy tego etapu.

Kolejnym krokiem jest dobór odpowiednich komponentów. Wysokiej jakości podzespoły, takie jak precyzyjne prowadnice liniowe, śruby kulowe, serwonapędy, wrzeciona o odpowiedniej mocy i prędkości obrotowej, a także zaawansowane sterowniki CNC, mają fundamentalne znaczenie dla jakości finalnego produktu. W procesie budowy maszyn CNC nie można również zapomnieć o systemie chłodzenia, smarowania oraz systemach bezpieczeństwa, które są niezbędne do zapewnienia ciągłości pracy i ochrony operatora. Każdy element musi być starannie dobrany, aby współgrać z pozostałymi, tworząc spójny i efektywny system.

Po zakończeniu projektowania i skompletowaniu wszystkich części, rozpoczyna się etap montażu. Jest to zadanie wymagające nie tylko precyzji manualnej, ale także głębokiego zrozumienia mechaniki i elektryki. Montaż musi być przeprowadzony zgodnie z ustalonymi standardami i procedurami, aby zapewnić prawidłowe ustawienie wszystkich elementów i ich wzajemne dopasowanie. Po zmontowaniu maszyny następuje jej kalibracja i testowanie. Precyzyjne ustawienie osi, sprawdzenie luzów, kalibracja czujników oraz testy funkcjonalne są niezbędne do potwierdzenia, że maszyna pracuje zgodnie ze specyfikacją techniczną.

Ostatnim, lecz równie ważnym etapem, jest uruchomienie produkcyjne i wsparcie techniczne. Po dostarczeniu maszyny klientowi, przeprowadzane są szkolenia dla operatorów i personelu technicznego. Zapewnienie profesjonalnego serwisu, dostępu do części zamiennych i wsparcia technicznego po sprzedaży to gwarancja długotrwałej i bezproblemowej eksploatacji. Kompleksowe podejście do budowy maszyn CNC, obejmujące wszystkie te etapy, pozwala na stworzenie urządzeń, które są nie tylko wydajne i precyzyjne, ale także trwałe i niezawodne.

Kluczowe komponenty w procesie budowy maszyn CNC

Budowa maszyn CNC opiera się na synergii wielu zaawansowanych technologicznie komponentów, które wspólnie tworzą precyzyjny i wydajny system obróbczy. Wybór odpowiednich części ma bezpośredni wpływ na dokładność, prędkość, niezawodność i żywotność całej konstrukcji. Od serca maszyny, jakim jest sterownik CNC, po najdrobniejsze elementy mechaniczne, każdy podzespół musi spełniać rygorystyczne normy jakościowe. Zrozumienie roli poszczególnych komponentów jest kluczowe dla efektywnego projektowania i produkcji maszyn.

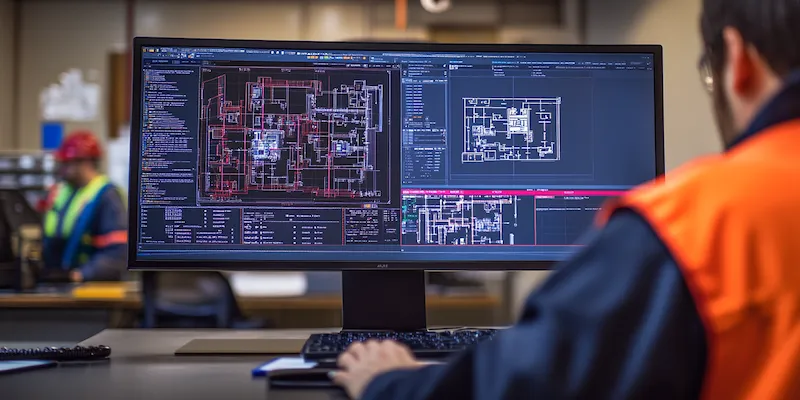

Sterownik CNC jest mózgiem maszyny, odpowiedzialnym za interpretację kodów G i M oraz generowanie sygnałów sterujących dla wszystkich pozostałych elementów. Nowoczesne sterowniki oferują zaawansowane funkcje, takie jak interpolacja wieloosiowa, kompensacja narzędzia, symulacja ruchu czy możliwość integracji z systemami automatyki fabrycznej. Wybór sterownika zależy od złożoności operacji, liczby osi oraz wymagań dotyczących interfejsu użytkownika i łączności.

Układ napędowy, składający się z silników (najczęściej serwosilników lub silników krokowych) i elementów przenoszących ruch, jest odpowiedzialny za precyzyjne pozycjonowanie narzędzia lub obrabianego przedmiotu. Serwosilniki, dzięki zamkniętej pętli sprzężenia zwrotnego, zapewniają wysoką dynamikę i dokładność pozycjonowania, co jest szczególnie ważne przy szybkich posuwach i obróbce wymagającej precyzji. Silniki krokowe, choć prostsze i tańsze, mogą być wystarczające w mniej wymagających zastosowaniach.

Precyzyjne prowadnice liniowe i śruby kulowe to kluczowe elementy odpowiedzialne za płynny i pozbawiony luzów ruch osi. Prowadnice liniowe, takie jak szyny profilowe z wózkami tocznymi lub ślizgowymi, zapewniają stabilność i powtarzalność ruchu wzdłuż danej osi. Śruby kulowe, dzięki minimalnemu tarciu i wysokiej sztywności, umożliwiają precyzyjne przenoszenie ruchu obrotowego silnika na ruch liniowy, eliminując efekt luzu zwrotnego.

- Wrzeciono: Jest to serce maszyny odpowiedzialne za obrót narzędzia. Jego parametry, takie jak moc, prędkość obrotowa, moment obrotowy i rodzaj mocowania narzędzia, decydują o możliwościach obróbki. Wrzeciona mogą być chłodzone powietrzem lub cieczą, a ich konstrukcja wpływa na poziom generowanego hałasu i drgań.

- System sterowania: Obejmuje sterownik CNC, panele operatorskie, enkoderery, czujniki oraz okablowanie. Odpowiedni system sterowania zapewnia płynną i precyzyjną pracę maszyny, a także łatwość programowania i obsługi.

- Rama i konstrukcja: Solidna konstrukcja ramy, wykonana zazwyczaj ze spawanej stali lub żeliwa, jest kluczowa dla stabilności maszyny i eliminacji drgań podczas obróbki. Precyzja wykonania spawów i obróbki powierzchni jest tu niezwykle ważna.

- Osprzęt dodatkowy: Obejmuje między innymi systemy smarowania, chłodzenia narzędzia (np. chłodziwo emulsyjne, systemy chłodzenia powietrzem), magazyny narzędzi, manipulatory do wymiany detali, a także systemy bezpieczeństwa, takie jak kurtyny świetlne czy czujniki drzwi.

Dobór odpowiednich komponentów wpływa nie tylko na osiągi maszyny, ale także na jej koszt, niezawodność i łatwość serwisowania. Inżynierowie budujący maszyny CNC muszą brać pod uwagę te czynniki, aby stworzyć rozwiązanie optymalne dla konkretnego zastosowania i budżetu klienta. Zastosowanie wysokiej jakości podzespołów od renomowanych producentów jest często gwarancją długoterminowej satysfakcji z użytkowania.

Aspekty projektowania mechanicznego w budowie maszyn CNC

Pierwszym krokiem w projektowaniu mechanicznym jest stworzenie szczegółowego modelu 3D maszyny, wykorzystując zaawansowane oprogramowanie CAD. Modele te pozwalają na wizualizację całego układu, identyfikację potencjalnych kolizji między ruchomymi częściami oraz analizę przestrzeni potrzebnej do montażu i eksploatacji. Na tym etapie definiowane są wymiary maszyny, gabaryty poszczególnych podzespołów oraz ich wzajemne położenie.

Kolejnym istotnym aspektem jest dobór odpowiednich materiałów konstrukcyjnych. Ramy maszyn CNC najczęściej wykonuje się ze stali narzędziowej lub żeliwa, które charakteryzują się wysoką sztywnością, doskonałymi właściwościami tłumienia drgań i odpornością na odkształcenia termiczne. Poszczególne elementy, takie jak prowadnice czy śruby kulowe, muszą być wykonane z materiałów o wysokiej twardości i odporności na ścieranie, aby zapewnić długą żywotność i precyzję ruchów.

Analiza wytrzymałościowa i dynamiczna to nieodłączne elementy procesu projektowania. Inżynierowie wykorzystują oprogramowanie MES (Metoda Elementów Skończonych) do symulacji obciążeń działających na poszczególne komponenty maszyny podczas pracy. Pozwala to na identyfikację obszarów krytycznych, które mogą być narażone na nadmierne naprężenia lub deformacje. Analiza dynamiczna pozwala z kolei na zrozumienie zachowania maszyny podczas szybkich zmian kierunku ruchu i optymalizację parametrów, takich jak prędkość posuwów czy przyspieszenia, w celu zminimalizowania wibracji.

Projektowanie układu przeniesienia napędu wymaga szczególnej uwagi. Prowadnice liniowe, śruby kulowe, sprzęgła i przekładnie muszą być dobrane tak, aby zapewnić płynny ruch osi z wymaganą precyzją i minimalnym luzem. Ważne jest również uwzględnienie współczynnika bezpieczeństwa dla wszystkich elementów mechanicznych, aby zapobiec awariom i zapewnić długoterminową niezawodność maszyny. Odpowiednie smarowanie i systemy chłodzenia są również integralną częścią projektu mechanicznego, wpływając na tarcie, zużycie elementów i stabilność termiczną.

Ergonomia i bezpieczeństwo użytkownika to kolejne ważne aspekty projektowania mechanicznego. Układ sterowania powinien być intuicyjny, a dostęp do obszaru roboczego powinien być łatwy i bezpieczny. Należy również uwzględnić odpowiednie systemy bezpieczeństwa, takie jak osłony, blokady, wyłączniki awaryjne oraz systemy odprowadzania wiórów i chłodziwa, aby zapewnić bezpieczne środowisko pracy. Skuteczne projektowanie mechaniczne maszyn CNC wymaga holistycznego podejścia, łączącego wiedzę z zakresu mechaniki, materiałoznawstwa, dynamiki i bezpieczeństwa.

Integracja systemów elektronicznych i sterowania w maszynach CNC

Budowa maszyn CNC jest nierozerwalnie związana z zaawansowaną integracją systemów elektronicznych i sterowania, które nadają maszynie „inteligencję” i precyzję działania. Bez sprawnego układu sterowania, nawet najbardziej solidna konstrukcja mechaniczna pozostaje bezużyteczna. To właśnie elektronika odpowiada za interpretację poleceń, zarządzanie ruchem osi, kontrolę prędkości wrzeciona oraz komunikację z operatorem i innymi systemami.

Centralnym elementem systemu sterowania jest sterownik CNC. Wybór odpowiedniego sterownika zależy od stopnia skomplikowania obrabianej operacji, liczby osi sterowania oraz wymagań dotyczących funkcjonalności. Nowoczesne sterowniki CNC oferują szereg zaawansowanych funkcji, takich jak: interpolacja liniowa i kołowa, kompensacja promienia narzędzia, symulacja ścieżki narzędzia, diagnostyka błędów oraz możliwość programowania z poziomu panelu operatorskiego lub zewnętrznego komputera. Sterowniki te komunikują się z pozostałymi elementami maszyny za pomocą magistrali cyfrowych, zapewniając szybką i niezawodną wymianę danych.

Napędy osi, zazwyczaj serwosilniki lub silniki krokowe, są bezpośrednio kontrolowane przez sterownik CNC. Serwonapędy, zintegrowane z enkoderami, pozwalają na precyzyjne pozycjonowanie z informacją zwrotną o aktualnej pozycji, prędkości i obciążeniu. Sterownik CNC wysyła sygnały do sterowników serwomotorów, które z kolei generują odpowiednie napięcie i prąd do zasilania silników. Dokładność pozycjonowania jest kluczowa dla jakości obrabianych detali, dlatego dobór odpowiednich napędów i ich precyzyjna kalibracja są niezwykle ważne.

System sterowania obejmuje również szereg czujników, które dostarczają informacji o stanie maszyny. Enkodery na osiach ruchu informują o pokonanym dystansie i aktualnej pozycji. Czujniki zbliżeniowe sygnalizują obecność lub brak detalu w obszarze roboczym lub stan otwarcia/zamknięcia osłon. Czujniki temperatury monitorują stan wrzeciona lub układu chłodzenia. Wszystkie te dane są przetwarzane przez sterownik, który może podejmować odpowiednie działania, np. zatrzymać maszynę w przypadku wykrycia nieprawidłowości.

Niezwykle ważnym elementem jest również interfejs użytkownika, zazwyczaj w postaci panelu operatorskiego z ekranem dotykowym lub klawiaturą. Umożliwia on operatorowi wprowadzanie programów obróbczych, monitorowanie parametrów pracy maszyny, uruchamianie i zatrzymywanie poszczególnych funkcji, a także diagnozowanie ewentualnych błędów. Nowoczesne interfejsy są intuicyjne i łatwe w obsłudze, co znacząco ułatwia pracę z maszyną.

- Sterownik CNC: Centralny komputer zarządzający pracą maszyny, interpretujący kody G i M.

- Serwonapędy i silniki krokowe: Odpowiedzialne za precyzyjne ruchy osi.

- Enkodery i czujniki: Dostarczają informacji zwrotnej o położeniu, prędkości i stanie maszyny.

- Panele operatorskie: Interfejs umożliwiający interakcję operatora z maszyną.

- Okablowanie i złącza: Zapewniają niezawodną komunikację między wszystkimi elementami elektronicznymi.

- Zasilacze i transformatory: Dostarczają energię elektryczną do wszystkich podzespołów sterowania.

Integracja tych wszystkich elementów wymaga starannego planowania i wykonania. Przewody muszą być odpowiednio poprowadzone i zabezpieczone przed uszkodzeniami mechanicznymi i zakłóceniami elektromagnetycznymi. Kompatybilność poszczególnych komponentów jest kluczowa dla zapewnienia stabilnej i niezawodnej pracy całego systemu sterowania. Dbałość o każdy szczegół w tym obszarze przekłada się na precyzję i efektywność pracy maszyny CNC.

Testowanie i uruchomienie maszyn CNC

Po zakończeniu montażu i integracji wszystkich komponentów, kluczowym etapem w budowie maszyn CNC jest przeprowadzenie szczegółowych testów i bezpiecznego uruchomienia. Ten proces pozwala na weryfikację poprawności działania wszystkich układów, wykrycie ewentualnych błędów projektowych lub montażowych oraz zapewnienie, że maszyna spełnia wszystkie założone parametry techniczne i normy bezpieczeństwa. Jest to etap, na którym teoria spotyka się z praktyką, a jakość wykonania jest poddawana ostatecznej próbie.

Pierwszym krokiem w procesie testowania jest weryfikacja poszczególnych podzespołów w izolacji. Obejmuje to testy elektryczne, sprawdzające poprawność połączeń, napięcia zasilania i działanie poszczególnych elementów elektronicznych, takich jak sterowniki, napędy i czujniki. Następnie przeprowadzane są testy mechaniczne, mające na celu sprawdzenie płynności ruchu osi, luzów, dokładności pozycjonowania oraz działania układów smarowania i chłodzenia. W tym etapie kluczowe jest użycie precyzyjnych narzędzi pomiarowych, takich jak czujniki zegarowe, mikrometry czy interferometry laserowe.

Kolejnym etapem jest testowanie zintegrowanego systemu. Polega ono na uruchomieniu maszyny w trybie pracy symulowanej, gdzie sterownik CNC wykonuje zaprogramowane ruchy bez obciążenia. Pozwala to na sprawdzenie poprawności działania algorytmów sterowania, wykrycie potencjalnych kolizji oraz weryfikację komunikacji między poszczególnymi podzespołami. W tym momencie często dokonuje się wstępnej kalibracji osi i parametrów pracy.

Po pomyślnym zakończeniu testów symulowanych, maszyna jest przygotowywana do testów pod obciążeniem. Polegają one na wykonywaniu rzeczywistych operacji obróbczych na próbnych materiałach. Podczas tych testów monitorowane są parametry takie jak: pobór mocy, temperatura wrzeciona i napędów, poziom drgań oraz jakość obrabianej powierzchni. Testy te pozwalają na ocenę rzeczywistej wydajności i precyzji maszyny w warunkach zbliżonych do produkcyjnych.

Szczególną uwagę podczas testów zwraca się na systemy bezpieczeństwa. Kurtyny świetlne, czujniki drzwi, przyciski awaryjnego zatrzymania oraz inne mechanizmy ochronne są wielokrotnie sprawdzane pod kątem ich prawidłowego działania i niezawodności. Uruchomienie maszyny odbywa się zgodnie z rygorystycznymi procedurami bezpieczeństwa, a personel jest odpowiednio przeszkolony do obsługi urządzenia w fazie testów.

- Testy elektryczne: Sprawdzenie poprawności połączeń, napięć i działania podzespołów elektronicznych.

- Testy mechaniczne: Weryfikacja płynności ruchu, luzów i działania układów mechanicznych.

- Testy sterowania: Symulacja ruchów, kalibracja osi i weryfikacja algorytmów sterowania.

- Testy pod obciążeniem: Obróbka próbna materiałów w celu oceny wydajności i precyzji.

- Testy bezpieczeństwa: Weryfikacja działania wszystkich systemów ochronnych.

- Dokumentacja: Sporządzenie protokołów z przeprowadzonych testów i kalibracji.

Po pomyślnym przejściu wszystkich etapów testowania, maszyna jest gotowa do przekazania klientowi. Dokumentacja techniczna, zawierająca protokoły z testów, wyniki kalibracji oraz instrukcje obsługi i konserwacji, jest niezbędnym elementem finalnego odbioru. Dbałość o rzetelne przeprowadzenie testów i uruchomienia maszyn CNC jest gwarancją ich długoterminowej, bezawaryjnej pracy i satysfakcji użytkownika.

Optymalizacja procesów w budowie maszyn CNC

Optymalizacja procesów w budowie maszyn CNC to nieustanne dążenie do poprawy efektywności, redukcji kosztów i zwiększenia jakości finalnego produktu. W dynamicznie zmieniającym się świecie technologii produkcyjnych, firmy zajmujące się budową maszyn CNC stale poszukują nowych rozwiązań, które pozwolą im utrzymać przewagę konkurencyjną. Obejmuje to zarówno optymalizację wewnętrznych procesów produkcyjnych, jak i integrację nowoczesnych technologii, które wpływają na możliwości samej maszyny.

Jednym z kluczowych obszarów optymalizacji jest proces projektowania. Wykorzystanie zaawansowanego oprogramowania CAD/CAM, w połączeniu z narzędziami do analizy MES, pozwala na szybsze tworzenie projektów, lepszą optymalizację konstrukcji pod kątem wytrzymałości i masy, a także na symulację procesów produkcyjnych przed faktycznym wykonaniem. Skrócenie czasu projektowania przekłada się na szybsze wprowadzanie maszyn na rynek i możliwość reagowania na zmieniające się potrzeby klientów.

W obszarze produkcji, optymalizacja polega na wprowadzaniu nowoczesnych technologii obróbki, automatyzacji procesów montażu oraz wdrażaniu systemów zarządzania produkcją (MES). Zastosowanie obrabiarek CNC do produkcji komponentów maszyn CNC, pozwala na osiągnięcie najwyższej precyzji i powtarzalności. Automatyzacja procesów montażowych, takich jak montaż szaf sterowniczych czy podłączanie okablowania, może znacząco przyspieszyć produkcję i zredukować ryzyko błędów ludzkich. Systemy MES umożliwiają śledzenie produkcji w czasie rzeczywistym, zarządzanie zasobami i optymalizację harmonogramów.

Optymalizacja dotyczy również zarządzania łańcuchem dostaw. Budowanie silnych relacji z dostawcami wysokiej jakości komponentów, negocjowanie korzystnych warunków handlowych oraz stosowanie nowoczesnych systemów zarządzania zapasami pozwala na redukcję kosztów i zapewnienie ciągłości produkcji. Skracanie czasu dostaw i eliminacja wąskich gardeł w łańcuchu dostaw są kluczowe dla terminowości realizacji zamówień.

Kolejnym ważnym aspektem jest optymalizacja samej funkcjonalności maszyn CNC. Producenci stale pracują nad zwiększeniem precyzji, prędkości, niezawodności i energooszczędności swoich urządzeń. Wdrażanie nowych technologii, takich jak zaawansowane algorytmy sterowania, nowe rodzaje napędów czy inteligentne systemy monitorowania stanu technicznego, pozwala na tworzenie maszyn, które oferują klientom lepsze parametry pracy i niższe koszty eksploatacji. Innowacje w zakresie ergonomii i interfejsu użytkownika również przyczyniają się do zwiększenia satysfakcji klientów.

- Optymalizacja projektowania: Wykorzystanie zaawansowanego CAD/CAM i MES do przyspieszenia i poprawy jakości projektów.

- Automatyzacja produkcji: Wdrażanie obrabiarek CNC i zrobotyzowanych stanowisk montażowych.

- Zarządzanie łańcuchem dostaw: Budowanie relacji z dostawcami i optymalizacja zapasów.

- Rozwój technologiczny: Ciągłe doskonalenie funkcji maszyn CNC, zwiększanie precyzji i wydajności.

- Optymalizacja kosztów: Redukcja zużycia materiałów, energii i czasu pracy.

- Poprawa jakości: Dążenie do eliminacji błędów i zwiększenia niezawodności maszyn.

Nie można zapominać o optymalizacji procesów związanych z obsługą posprzedażną i serwisem. Szybkie reagowanie na zgłoszenia serwisowe, dostępność części zamiennych i profesjonalne wsparcie techniczne budują zaufanie klientów i wpływają na ich lojalność. Optymalizacja wszystkich tych obszarów pozwala firmom na budowanie wysokiej jakości maszyn CNC, które sprostają wymaganiom współczesnego przemysłu i zapewnią długoterminowy sukces.

„`