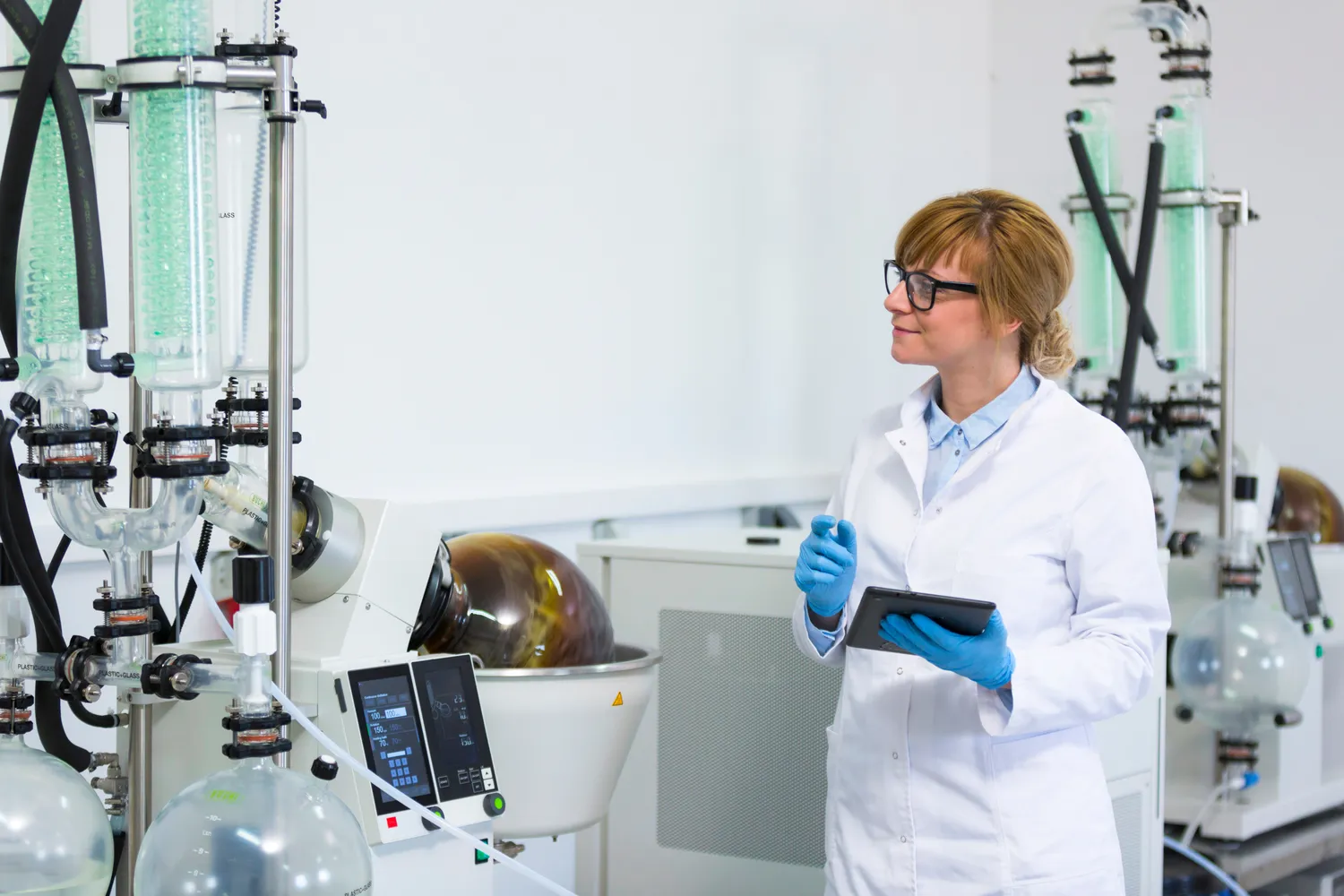

Destylator do rozpuszczalników to urządzenie, które odgrywa kluczową rolę w procesach chemicznych, szczególnie w przemyśle farmaceutycznym, kosmetycznym oraz w laboratoriach badawczych. Jego podstawowym zadaniem jest separacja cieczy na podstawie różnicy temperatur wrzenia, co pozwala na uzyskanie czystych substancji chemicznych. W kontekście destylacji ważne jest zrozumienie, że proces ten może być przeprowadzany na różne sposoby, w tym destylację prostą, frakcyjną oraz pod ciśnieniem. Każda z tych metod ma swoje unikalne zastosowania i wymaga odpowiedniego sprzętu. Kluczowym aspektem jest także dobór materiałów, z jakich wykonany jest destylator, ponieważ muszą one być odporne na działanie rozpuszczalników oraz wysokie temperatury. Warto również zwrócić uwagę na efektywność energetyczną urządzenia, co ma istotne znaczenie w kontekście kosztów operacyjnych oraz wpływu na środowisko.

Jakie zastosowania mają destylatory do rozpuszczalników

Zastosowanie destylatorów do rozpuszczalników jest niezwykle szerokie i obejmuje wiele branż przemysłowych oraz laboratoryjnych. W przemyśle chemicznym destylatory są wykorzystywane do oczyszczania surowców oraz produkcji różnych substancji chemicznych, takich jak alkohole czy oleje eteryczne. W laboratoriach badawczych destylatory służą do separacji i oczyszczania substancji w celu przeprowadzenia dalszych badań lub analiz. W przemyśle farmaceutycznym destylacja jest kluczowym procesem przy produkcji leków, gdzie czystość substancji czynnych ma fundamentalne znaczenie dla ich skuteczności i bezpieczeństwa. Ponadto destylatory są także wykorzystywane w produkcji kosmetyków, gdzie ekstrakcja naturalnych składników z roślin staje się niezbędna do tworzenia wysokiej jakości produktów.

Jakie są najważniejsze cechy dobrego destylatora

Wybierając odpowiedni destylator do rozpuszczalników, warto zwrócić uwagę na kilka kluczowych cech, które mogą znacząco wpłynąć na efektywność jego działania. Przede wszystkim istotna jest jakość materiałów użytych do produkcji urządzenia, które powinny być odporne na działanie agresywnych chemikaliów oraz wysokie temperatury. Kolejnym ważnym aspektem jest wydajność energetyczna destylatora, która przekłada się na koszty eksploatacji oraz wpływ na środowisko. Dobrze zaprojektowany system powinien umożliwiać łatwe czyszczenie i konserwację, co jest kluczowe dla utrzymania wysokiej jakości procesów destylacji. Również możliwość regulacji parametrów pracy, takich jak temperatura czy ciśnienie, pozwala na dostosowanie procesu do specyficznych potrzeb użytkownika. Nie można zapomnieć o bezpieczeństwie użytkowania – nowoczesne destylatory powinny być wyposażone w systemy zabezpieczeń chroniące przed przegrzaniem czy wyciekiem substancji chemicznych.

Jakie są różnice między destylacją prostą a frakcyjną

Destylacja to proces, który można przeprowadzać na różne sposoby, a dwa najpopularniejsze z nich to destylacja prosta i frakcyjna. Destylacja prosta jest najczęściej stosowana w przypadku substancji, które mają znaczną różnicę temperatur wrzenia. W tym procesie ciecz jest podgrzewana do momentu, gdy zaczyna parować, a następnie para jest schładzana i skraplana, co pozwala na uzyskanie czystego produktu. Jest to metoda stosunkowo łatwa i szybka, ale ma swoje ograniczenia, zwłaszcza w przypadku mieszanin zbliżonych pod względem temperatury wrzenia. Z kolei destylacja frakcyjna jest bardziej zaawansowaną techniką, która pozwala na separację składników o zbliżonych temperaturach wrzenia. W tym przypadku wykorzystuje się kolumny frakcyjne, które umożliwiają wielokrotne skraplanie i parowanie substancji, co zwiększa efektywność procesu. Dzięki temu można uzyskać wyższej czystości produkty oraz lepiej kontrolować skład końcowy.

Jakie są zalety korzystania z nowoczesnych destylatorów

Nowoczesne destylatory do rozpuszczalników oferują szereg zalet, które sprawiają, że są one niezwykle atrakcyjnym rozwiązaniem dla wielu branż. Przede wszystkim nowoczesne urządzenia charakteryzują się wyższą efektywnością energetyczną, co przekłada się na niższe koszty eksploatacji oraz mniejszy wpływ na środowisko. Dzięki zastosowaniu innowacyjnych technologii, takich jak automatyczne sterowanie procesem czy zaawansowane systemy monitorowania, użytkownicy mogą osiągnąć lepsze wyniki w krótszym czasie. Dodatkowo nowoczesne destylatory często oferują większą wszechstronność, co pozwala na ich wykorzystanie w różnych aplikacjach i branżach. Możliwość dostosowania parametrów pracy do specyficznych potrzeb użytkownika sprawia, że proces destylacji staje się bardziej elastyczny i efektywny. Warto również zwrócić uwagę na aspekty związane z bezpieczeństwem – nowoczesne urządzenia są zazwyczaj wyposażone w zaawansowane systemy zabezpieczeń chroniące przed potencjalnymi zagrożeniami związanymi z pracą z chemikaliami.

Jakie są najczęstsze błędy przy używaniu destylatorów

Podczas korzystania z destylatorów do rozpuszczalników istnieje wiele pułapek, które mogą prowadzić do nieefektywności procesu lub nawet uszkodzenia sprzętu. Jednym z najczęstszych błędów jest niewłaściwe ustawienie parametrów pracy urządzenia, takich jak temperatura czy ciśnienie. Zbyt wysoka temperatura może prowadzić do degradacji substancji chemicznych oraz obniżenia jakości końcowego produktu. Innym powszechnym problemem jest brak regularnej konserwacji i czyszczenia destylatora, co może prowadzić do osadzania się zanieczyszczeń i zmniejszenia efektywności procesu. Ważne jest również odpowiednie przygotowanie surowców przed rozpoczęciem destylacji – niektóre substancje mogą wymagać wcześniejszego oczyszczenia lub filtracji. Kolejnym błędem jest niedostateczna kontrola nad procesem – brak monitorowania kluczowych parametrów może prowadzić do nieprzewidzianych sytuacji oraz utraty cennych surowców.

Jakie są najnowsze trendy w technologii destylacji

Technologia destylacji nieustannie się rozwija, a nowe trendy mają na celu zwiększenie efektywności procesów oraz minimalizację wpływu na środowisko. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów destylacyjnych, która pozwala na precyzyjne sterowanie parametrami pracy oraz monitorowanie postępów w czasie rzeczywistym. Dzięki zastosowaniu zaawansowanych systemów informatycznych możliwe jest zbieranie danych oraz ich analiza, co pozwala na optymalizację procesów produkcyjnych. Kolejnym istotnym trendem jest rozwój technologii membranowych, które mogą być alternatywą dla tradycyjnej destylacji w niektórych zastosowaniach. Membrany umożliwiają separację składników na podstawie ich wielkości cząsteczkowej lub właściwości chemicznych, co może być bardziej efektywne i energooszczędne niż klasyczne metody destylacyjne. Również rosnące zainteresowanie ekologicznymi rozwiązaniami sprawia, że producenci coraz częściej poszukują sposobów na zmniejszenie zużycia energii oraz ograniczenie emisji szkodliwych substancji podczas procesów produkcyjnych.

Jak wybrać odpowiedni model destylatora do swoich potrzeb

Wybór odpowiedniego modelu destylatora do rozpuszczalników powinien być przemyślany i dostosowany do specyfiki działalności użytkownika. Przede wszystkim warto określić wymagania dotyczące pojemności urządzenia – różne modele oferują różne możliwości produkcyjne, dlatego ważne jest dopasowanie ich do planowanej skali produkcji. Kolejnym kluczowym aspektem jest rodzaj substancji chemicznych, które będą poddawane destylacji – niektóre materiały mogą wymagać specjalistycznych rozwiązań lub materiałów odpornych na działanie agresywnych chemikaliów. Istotnym kryterium wyboru powinna być także efektywność energetyczna urządzenia oraz jego wpływ na koszty operacyjne – nowoczesne modele często oferują lepsze parametry w tym zakresie niż starsze konstrukcje. Warto również zwrócić uwagę na dostępność serwisu posprzedażowego oraz wsparcia technicznego ze strony producenta – dobry kontakt z dostawcą może okazać się nieoceniony w przypadku awarii czy potrzeby uzyskania dodatkowych informacji o użytkowaniu sprzętu.

Jakie są koszty zakupu i eksploatacji destylatora

Koszty zakupu i eksploatacji destylatora do rozpuszczalników mogą się znacznie różnić w zależności od wielu czynników, takich jak typ urządzenia, jego pojemność oraz zastosowane technologie. Przy zakupie destylatora należy uwzględnić nie tylko cenę samego sprzętu, ale także dodatkowe wydatki związane z instalacją, szkoleniem personelu oraz ewentualnymi modyfikacjami dostosowującymi urządzenie do specyficznych potrzeb użytkownika. Koszty eksploatacji obejmują zużycie energii, konserwację oraz wymianę części eksploatacyjnych. Warto również pamiętać o kosztach związanych z surowcami, które będą poddawane destylacji, ponieważ ich jakość oraz cena mogą wpływać na ogólną rentowność procesu. W przypadku nowoczesnych destylatorów często można zaobserwować tendencję do obniżania kosztów operacyjnych dzięki zwiększonej efektywności energetycznej oraz automatyzacji procesów. Dlatego przed podjęciem decyzji o zakupie warto przeprowadzić dokładną analizę kosztów oraz potencjalnych korzyści, jakie może przynieść inwestycja w nowoczesne rozwiązania technologiczne.

Jakie są perspektywy rozwoju technologii destylacji

Perspektywy rozwoju technologii destylacji są obiecujące, a innowacje w tej dziedzinie mają potencjał do znaczącej poprawy efektywności procesów przemysłowych oraz laboratoryjnych. W miarę jak rośnie zapotrzebowanie na czystsze i bardziej ekologiczne metody produkcji, technologia destylacji będzie musiała ewoluować, aby sprostać tym wymaganiom. Można spodziewać się dalszego rozwoju technologii membranowych oraz innych alternatywnych metod separacji, które mogą stanowić konkurencję dla tradycyjnej destylacji. Również automatyzacja procesów będzie miała kluczowe znaczenie – inteligentne systemy zarządzania produkcją pozwolą na lepsze monitorowanie i kontrolowanie parametrów pracy destylatorów, co przyczyni się do zwiększenia ich efektywności i bezpieczeństwa. W kontekście zrównoważonego rozwoju coraz większą uwagę przykłada się do minimalizacji wpływu na środowisko, co może prowadzić do opracowania nowych materiałów i technologii, które będą bardziej przyjazne dla natury.